【所属领域】

智能制造

【成果来源】

国家纵向项目、横向项目

【痛点问题】

碳化硅(SiC)陶瓷具有具有优异的耐磨性、耐蚀性、耐高温性以及高比强度和低热膨胀系数等特点,是航空航天、电子信息等领域中的关键材料,广泛应用于高分辨率空间遥感卫星反射镜镜坯、大规模集成电路光刻机用激光方镜、化工渣浆泵叶轮、陶瓷装甲、飞行器热防护系统等国家重大战略装备和核心支柱产业。随着相关领域重大装备的快速发展和更新换代,更加严苛、特殊的使用工况对SiC陶瓷构件的结构与性能提出了更高的要求,逐渐向复杂化、整体化、轻量化方向发展。然而,由于无压烧结等传统工艺在成形复杂SiC陶瓷构件时存在高温烧结变形大、缺陷敏感性强、烧结后难加工、某些复杂结构无法成形等突出问题,因此,复杂SiC陶瓷构件的整体成形成为世界性难题。

【成果介绍】

为此,团队结合前期研究基础,在国际上首次提出复杂SiC陶瓷构件激光选区烧结增材制造(Selective Laser Sintering,SLS)结合反应烧结的整体成形创新思路,研发出复杂SiC陶瓷构件整体成形的材料-装备-工艺成套技术,整体成形的构件强度较比利时鲁汶大学提高22%,成形尺寸1700×1700×600 mm3(是目前世界上最大的成形尺寸),主要技术指标国际领先,解决了高性能复杂SiC陶瓷构件的整体成形难题,促进了我国航空航天、电子信息等行业的技术进步。本参赛项目团队成立的产业化公司为华中地区唯一用SLS整体成形复杂SiC陶瓷构件的供应商。项目核心竞争力包括:

(1)自主研发出适合SLS的SiC粉材原材料。自主研发出粘结剂均匀包覆SiC粒料和增强增韧纤维粉材的制备方法,通过优化原材料组分有效改善SLS成形预制体的力学性能,为SiC陶瓷复合材料构件性能提升奠定基础。

(2)自主研发出大尺寸SiC陶瓷构件的高效SLS成形装备。自主研发出目前世界上最大成形尺寸的陶瓷SLS装备,成形尺寸达1700 mm×1700 mm×600 mm,解决了多激光振镜协同工作、海量数据处理、素坯清粉和后固化易破损等难题,实现复杂SiC构件的整体成形。

(3)自主研发出复杂SiC构件SLS结合反应烧结整体成形工艺。发明了SiC陶瓷构件的SLS整体成形工艺,建立了工艺参数、预制体微观结构和SiC陶瓷构件性能之间的耦合关系,揭示了预制体在反应烧结过程中的结构演变规律和相界面成形机制,实现了复杂SiC陶瓷构件的高性能整体成形(抗弯强度>220 MPa,弹性模量>280 GPa,相对密度>99%,形变率<2%)。

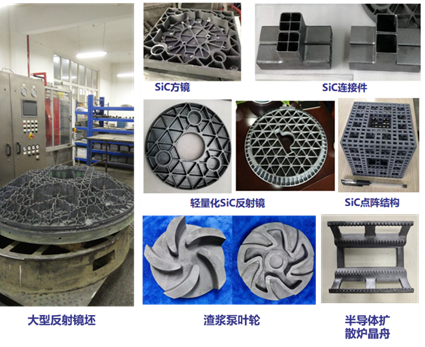

图1 增材制造复杂轻量化SiC构件

图2 增材制造其他陶瓷材料

【技术优势】

陶瓷硬度大、脆性高、缺陷敏感,若采用传统模压和机加工方法,复杂复合材料构件的整体成形难度大,甚至无法成形。采用本项目团队研发的SiC复合粉材的制备及其复杂构件的SLS增材制造方法,可以实现复杂SiC复合材料构件的整体成形。具体产品定价以最终获取的订单为主,目前生产的SiC构件成本不到市场同类产品价格的1/2。

【性能指标】

图3 同传统方法成形SiC构件的对比

相较于传统方法,本团队技术面密度降低20%、生产周期缩短50%以上、节材30%以上。

图4 同国内外顶尖水平竞品的对比

相较于国外竞品,本团队产品密度提升10%以上,强度提升22%。

【资质荣誉】

2023年全国博士后创新创业大赛,银奖

2022年湖北省博士后创新创业大赛,银奖

第二十三届中国专利优秀奖

湖北专利金奖

2021年日内瓦国际发明展金奖

碳化硅复合粉末材料的制备及其大型复杂零件的增材制造方法

【技术成熟度】

已有样品/样机。

【产业化应用】

本项目团队研发的复杂SiC陶瓷构件整体SLS增材制造技术,将促进我国SiC特种陶瓷产业的发展。据统计我国SiC材料及其构件的市场规模占据全球的70%,2022年市场规模高达29.6亿美元,而且有望持续增长,预计未来仍将持续按照11.7%的年复合增长率增长。由此可见,SiC材料及其构件的经济效益前景非常广阔。可以预见,本参赛项目团队研发的复杂SiC陶瓷构件SLS增材制造技术,将改变传统陶瓷构件的生产模式,使有关企业转型升级,同时具有广阔的市场前景,具有重大的经济社会效益意义。

应用案例

现有的SiC构件主要包括空间遥感卫星反射镜镜坯、光刻机方镜、渣浆泵叶轮、半导体扩散炉晶舟、连接件等构件(图5),这些产品已在北京空间机电研究所(航天508所)、三江航天四院九部、航空工业武汉航空仪表有限责任公司、中国航发湖南动力机械研究所、汉江弘源襄阳碳化硅特种陶瓷有限责任公司、浙江东新材料科技有限公司、陕西固勤材料技术有限公司、深圳市浩宇特电子有限公司、天津皓固科技有限公司等单位成功试用。

图5 本项目团队研发的复杂SiC陶瓷构件

知识产权

该成果包括多项已授权中国发明专利。

合作方式

专利许可、专利转让、作价入股、技术开发、面谈等。

【联系方式】

CG24012