【所属领域】

智能制造

【痛点问题】

重大装备是制造强国战略的重点,水轮机、舰船推进器等大型水动力装备是重中之重。随着对单机容量和能量转换效率需求持续增长,大型水动力装备重量尺寸大、加工空间受限、精度一致性要求高等特征的出现,给加工方式带来了新的要求与挑战。“数控加工”存在结构与位置形式固定、加工覆盖区域有限、可达性低等问题;“人工加工”虽具备灵活性,但存在劳动强度大、工作环境恶劣、加工精度一致性差等问题。机器人在位加工具有大行程、高柔性和快响应等优点,可有效解决现有大型水动力装备“数控加工”和“人工加工”存在的受限空间复杂曲面加工区域小、柔性差、响应慢和精度一致性差等问题。但亟待突破受限空间加工轨迹规划、多阶模态加工过程控制、敏捷加工可重构装备等关键难题,以实现大型水动力装备在位高精高效敏捷加工。

【成果介绍】

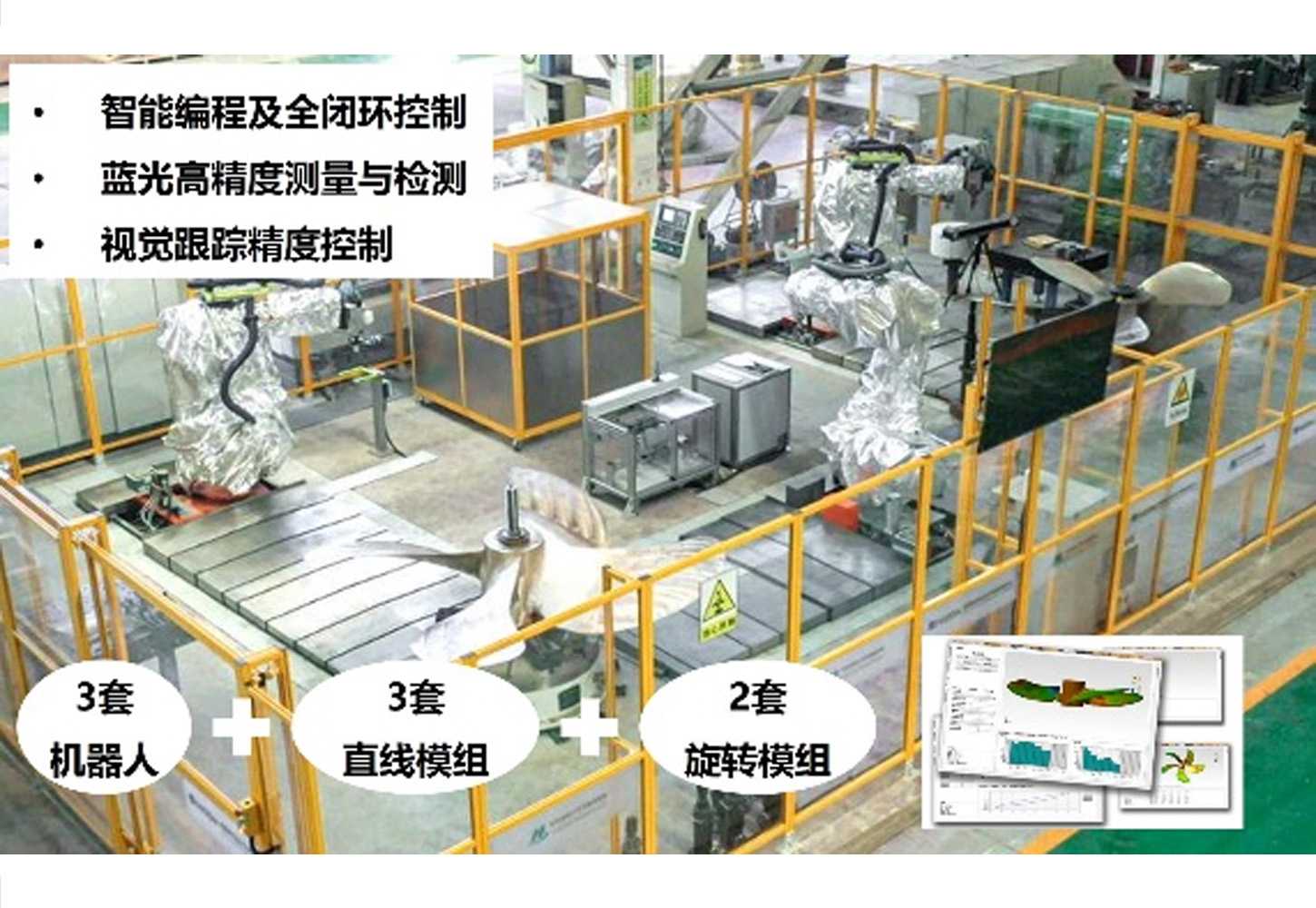

本成果从受限空间高精加工轨迹规划、多阶模态高效加工过程控制、人机协同敏捷加工工艺装备三个方面开展研究,提出机器人“加工刚度-力致误差”评价指标和基于排斥势场的轨迹规划方法,研发了机器人加工多约束规划、视觉跟踪测量与误差在线补偿等软硬件模块;提出“颤振稳定性-切触面积”高效加工优化新方法,研发了加工余量、切削负载自适应调控系统;提出“操作经验知识迁移-知识驱动可制造性分析”工艺规划新技术,研发了国际首台(套)大型水动力装备在位机器人加工可重构装备,以及大型水动力装备机器人化全流程加工产线。实现多种水轮机转轮和推进器叶片加工效率提升30%以上,水轮机局部加工精度最高可达±0.1mm。

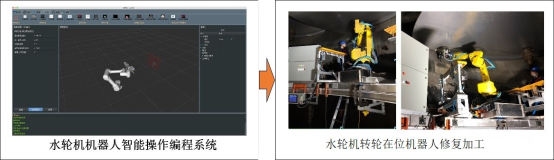

图1 机器人加工软件

图2 大型水轮机转轮的机器人在位修复加工系统

图3 大型舰船用螺旋桨机器人在位加工系统

【技术优势】

现有的方式主要为“数控加工”和人工打磨的方式,“数控加工”存在结构与位置形式固定、加工覆盖区域有限、可达性低等问题;“人工加工”虽具备灵活性,但存在劳动强度大、工作环境恶劣、加工精度一致性差等问题。机器人在位加工具有大行程、高柔性和快响应等优点,可有效解决现有大型水动力装备“数控加工”和“人工加工”存在的受限空间复杂曲面加工区域小、柔性差、响应慢和精度一致性差等问题。

【技术指标】

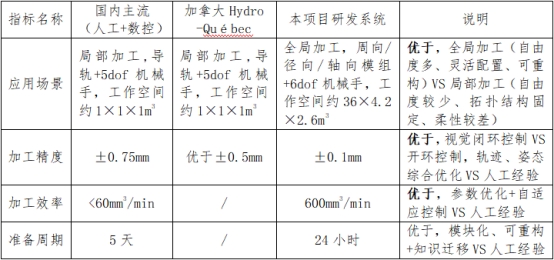

表1 大型水轮机转轮在位机器人加工系统对比

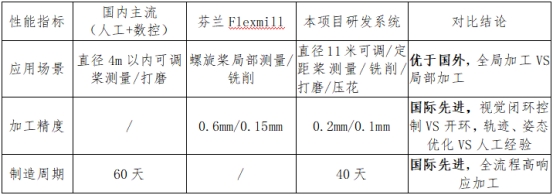

表2 推进器螺旋桨机器人加工系统对比

【技术成熟度】

本项目成果处于已有样机阶段。

【应用场景】

应用于长江电力三峡和葛洲坝电站的水轮机转轮在位铣磨修复加工,应用于镇江同舟螺旋桨公司的大型舰船用螺旋桨叶片铣削加工。

【市场前景】

由于大型结构件的数控机床加工成本高、占用地方大,难以迅速提高产能,因此机器人加工具有成本低、灵活、工作空间大的优势,是大型结构件的有效加工手段。预计潜在的市场规模可在5-10亿内。

【知识产权】

本成果已申请6项中国发明专利

【合作方式】

专利许可、专利转让、作价入股、技术开发、面谈等。

【联系方式】

CG23008