【所属领域】

智能制造

【成果介绍】

本项目突破了机理模型与工况数据混合驱动的航空/航天复杂薄壁曲面零件全流程加工精度/效率/能耗预测技术,提出了零件全流程加工智能工艺优化决策方法,开发了具有完全自主知识产权的智能加工产线工艺全流程智能决策和优化软件系统。

1、提出机理模型和工况数据混合驱动的航空/航天复杂薄壁零件全流程加工精度/效率/能耗高效高精预测算法,突破全流程加工工艺智能优化与决策技术。

采用概率理论驱动机器学习算法,基于工况数据数据,归纳演绎得到“力/热-变形”工艺知识,提出弱刚性零件加工变形预测代理模型。采用贝叶斯推论实现模型不确定量化与未知权重参数校准,实现小样本工况数据下的高精度快速预测。采用状态空间理论/半参数理论建立复杂薄壁零件加工全流程误差传递模型,分析加工全流程精度演变规律,揭示全流程加工过程中误差产生、传递与关联机制。提出基于强化学习/隐马尔可夫框架的全流程加工工艺智能优化与决策算法,实现航空/航天复杂薄壁零件加工精度控制。

采用机理模型与多源工况数据驱动融合的方法,建立考虑加工过程中不确定状态参数的能耗/效率仿真模型,提出自主的能效优化知识自动化决策算法。考虑能耗数据具有时序性、高维特征,采用动态核聚类和线性最小方差优化融合的方法解决多源异构能耗数据的融合问题,并采用DEA-PCA方法实现产线能耗活动的监测及瓶颈识别。考虑加工产线节能优化决策的自主性,采用基于学习的数据性知识提取方法和人工领域知识提取方法提取不同工艺参数、设备状态、任务调度与能耗的关联知识,采用知识固化的自动推理决策解决操作层工艺参数与设备状态的优化决策,实现智能产线能耗/效率快速仿真与智能优化决策。

2、开发具有自主知识产权的智能加工产线工艺全流程智能决策和优化软件系统,实现能耗监测/DFM/CAM/CAPP等工艺设计软件核心算法完全自主可控。

开发了基于工业互联网平台的智能加工产线能耗监测与优化工具软件,对标西门子SIMATIC能源管理系统和通用Predix互联网平台,实现了能耗仿真、瓶颈识别等核心功能的超越。突破了制造能耗、效率和工艺、装备的关联建模与工艺优化关键技术,实现了自主的能效优化知识自动化决策等软件核心算法自主可控。在无锡机床公司床身生产线进行示范应用验证,有效挖掘能效瓶颈,解决能源可视化、负荷曲线分析等问题,提升产线能效15%以上,有效提升了智能加工产线的生产能力并降低生产成本。

图1 智能加工产线产品能耗监测与优化管控系统

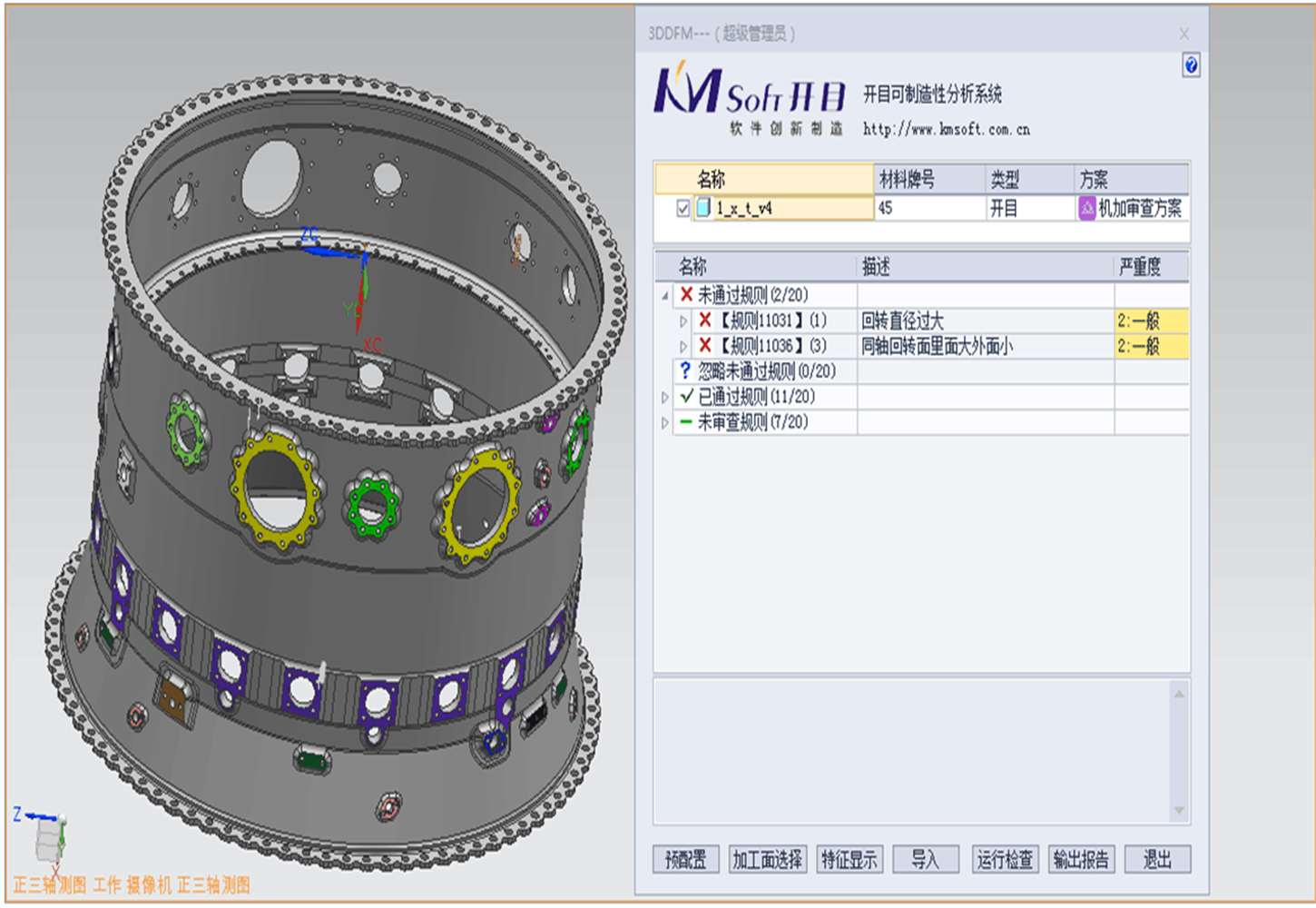

研发了具有自主知识产权的零件工艺性分析工具软件KM3DDFM。基于零件MBD设计模型的几何拓扑结构和注释信息的特点,开发了基于子图的特征识别方法,开发了针对机械加工的三维设计模型工艺性分析工具,不仅解决了当前制造企业设计与工艺大量反复,严重影响产品研制周期的共性问题,而且解决了设计-工艺缺乏共同的语言、规范描述和管理手段,导致沟通成本高、针对设计工艺性规范很难形成可工程化应用的知识的问题。通过与三维CAD系统无缝集成,建立智能化、高效化的设计工艺性审查能力和满足企业需求的审查标准来实现对产品设计工艺性的提前感知和预警,并直观显示审查结果。同时,KM3DDFM也为企业工艺性知识的收集与复用提供了平台。与国外同类产品对比,KM3DDFM达到了同等先进水平,摆脱了国内企业对同类国外产品的依赖,其核心技术完全自主可控,为我国相关领域内的软件研发起到了开创性的作用,已在国内包括航空、航天、电子等领域在内的数十家企业得到应用。

图2 零件工艺性分析工具软件在某重点型号航天发动机工艺设计现场应用

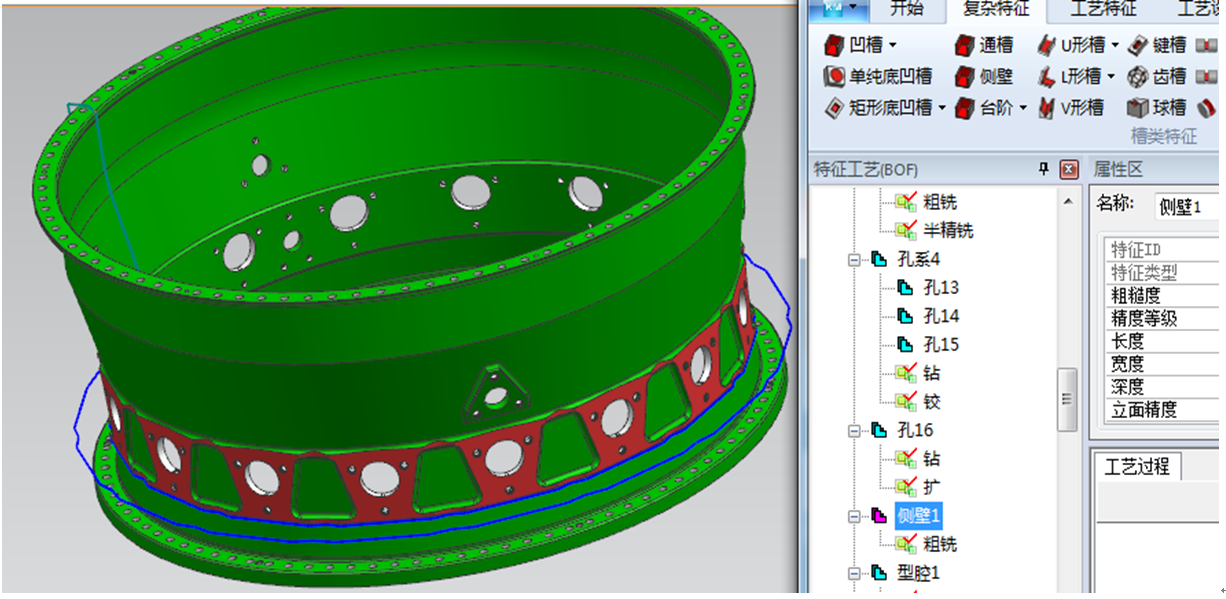

研发了具有自主知识产权的智能加工产线工艺全流程智能工艺决策和优化软件KM3DMPS。融合具有自主知识产权的机理模型与工况数据结合的复杂薄壁零件全流程加工误差高效高精预测、MBD模型解析、加工特征识别、基于本体的特征加工知识推理与层次化工艺决策、基于几何和物理双约束的工艺智能决策等关键技术,开发了智能加工产线工艺全流程智能工艺决策和优化软件。解决了现有工艺设计软件只能考虑几何约束进行仿真和工艺设计,未结合实际工艺工况数据,无法准确反映实际加工效果和实现加工过程物理仿真的问题。打破了西门子、PTC、达索等国外工艺设计软件商在国内的垄断,实现了工艺全流程智能工艺决策和优化软件的自主、安全、可控。

【应用案例】

在国内知名企业中航工业西飞、中航发331、航天3院31所、无锡机床厂等关键零部件,如大型飞机壁板结构件、航空/航天发动机叶轮/叶盘/机匣/进气道、复杂机床部件等精密加工中进行应用,提升零件加工一次合格率15%以上,提升加工效率10%以上,降低产线能耗15%以上,支撑了上述企业大型运输机、超高音速预冷发动机、以及新一代中/小型涡轴/涡浆发动机等国家重点型号研发试制生产。

图3 智能加工产线工艺全流程智能工艺决策和优化软件在某重点型号航空发动机机匣设计中应用

【市场前景】

本项目突破了机理模型与工况数据混合驱动的航空/航天复杂薄壁曲面零件全流程加工精度/效率/能耗预测技术,提出了零件全流程加工智能工艺优化决策方法,开发了具有完全自主知识产权的智能加工产线工艺全流程智能决策和优化软件系统,依托国家数字化设计与制造创新中心展开软件应用推广工作,后续将相关成果进行成果转化和公司孵化,预计三到五年形成商业化应用,在细分市场占有一席之地。

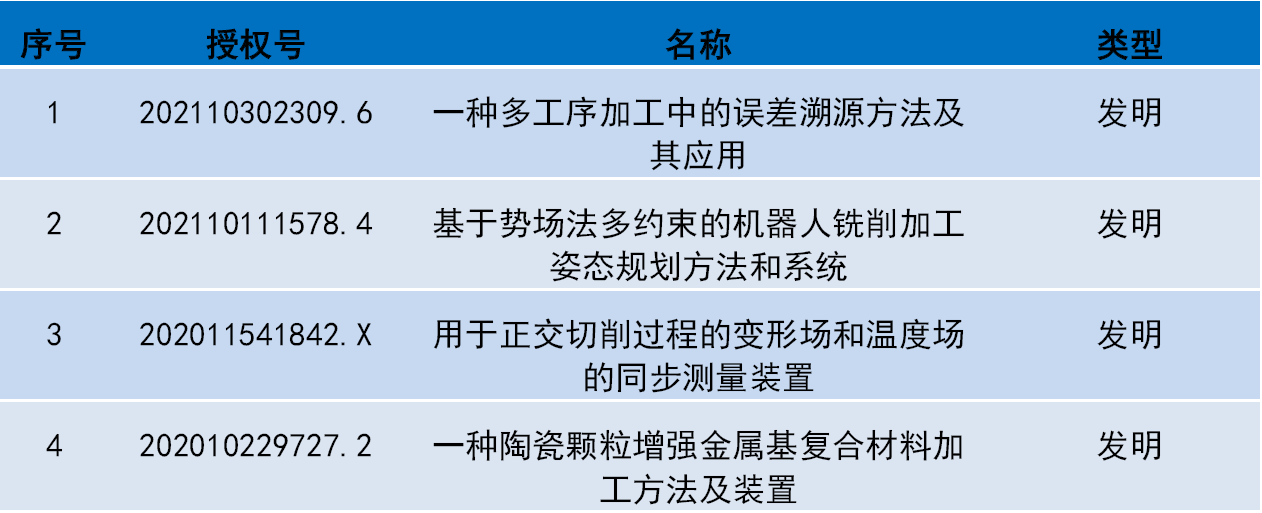

【知识产权】

该成果已申请/授权多项中国发明专利,下表是部分展示:

【合作方式】

技术许可、技术转让、作价入股、技术开发、技术服务、面谈等

【专家介绍】

彭芳瑜,博士,教授,华中科技大学机械科学与工程学院副院长,国家数字化设计与制造创新中心常务副主任,教育部高端数控装备集成攻关大平台常务副主任。主持承担了国家重点研发计划项目、国家数控重大专项、国家支撑计划课题、国家863 、国家973 课题等国家级重大科研项目20 余项。作为学院负责人与中国航发331、621,中国航天31 所等航空、航天等领域知名企业成立了智能制造联合实验室。获得国家科技进步二等奖1 项、中国机械工业科学技术一等奖1 项、湖北省科技进步一等奖2 项。近五年来,重点针对航空/航天发动机机匣、航轴、大型舰船螺旋桨、航天光学器件等难加工曲面类零件开展五轴数控加工、机器人加工、超精密加工等机理与装备研究,提出了基于切削机理(切削力/颤振/变形)模型和制造过程数据分析相结合的难加工零件制造工艺优化技术,初步实现了相关典型零件的高效高品质加工,并在中国航发331 厂,中国航天31 所和中船719 所等企业进行了应用验证。在IJMTM、ASME 和IEEE 等制造领域国际权威期刊共发表SCI 论文80 余篇,授权发明专利50 余件,申请软件著作权20 余项。

【联系方式】

成果编号:CG22023