【所属领域】

智能制造

【痛点问题】

高性能复杂铸件是关键领域高端装备的重要基础,如:航空发动机中的高性能复杂铸件重量占比达40%,航天发动机中的高性能复杂铸件重量占比达30%。随着国家对高端装备的要求不断提高,传统铸造合金材料与传统“经验+试错”的铸件研制方法无法满足高性能复杂铸件控形控性的需求,亟需研发新型高性能合金材料与控形控性工业软件。然而特种铸造合金材料与工业软件均为高端制造业的卡脖子技术,欧美等制造强国仍处于垄断地位。为此,本项目提出基于高性能轻合金材料与工业软件的控形控性新思路,通过高性能轻合金材料提高铸件性能,采用数值模拟与生产管理工业软件进行高性能复杂铸件工艺优化与质量控制。但面临以下挑战:

1)合金材料强度与韧性同步提升难;

2)铸造工艺全流程多参数协同优化难,大规模计算精度与效率提升难;

3)复杂生产模式下,生产全流程单件化质量问题追溯难。

【成果介绍】

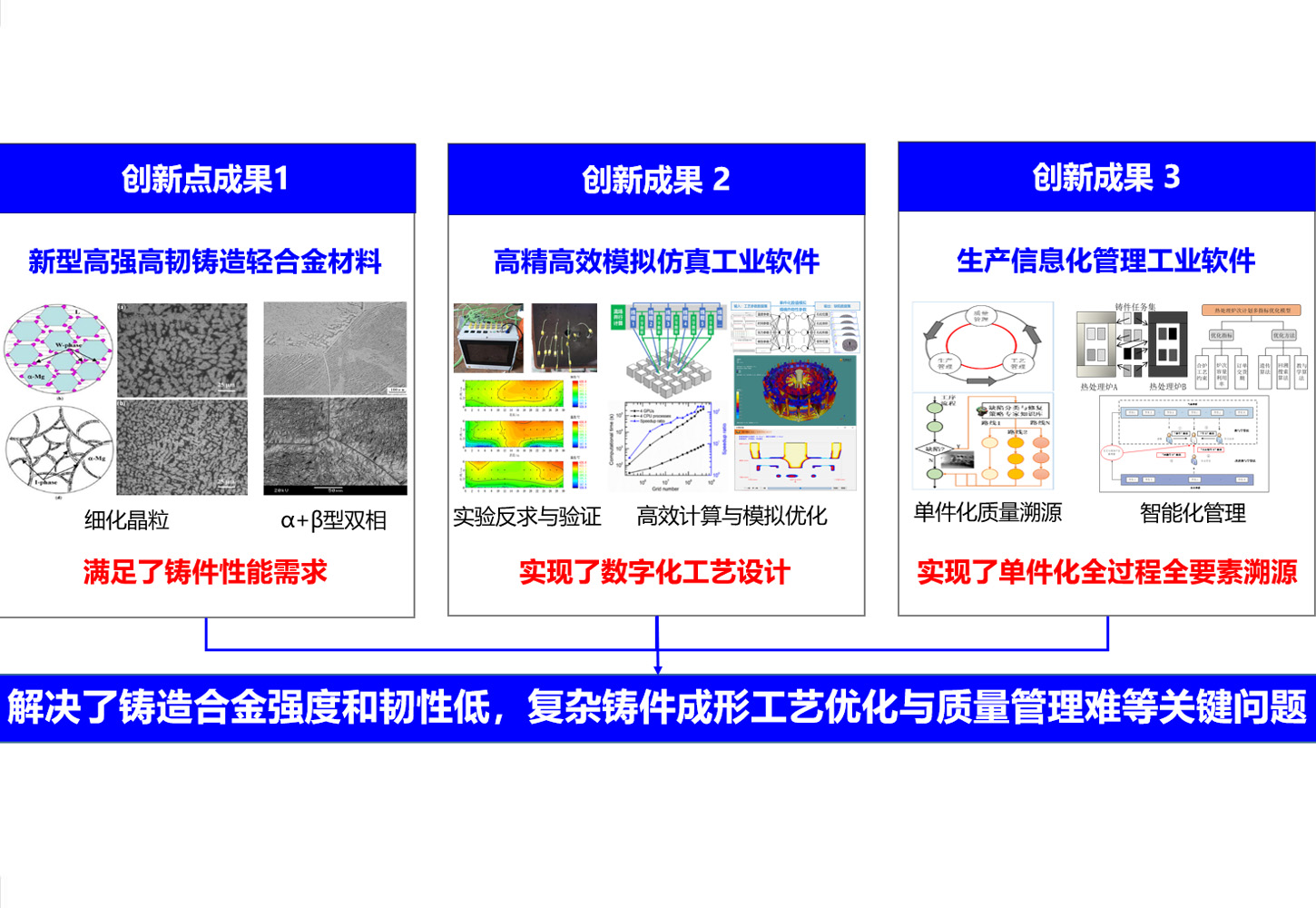

(1)研发了系列新型高强高韧铸造轻合金材料,支撑了复杂铸件性能提升。

1)研发出一种新型高强韧铝硅合金。开发出一种新型高强韧铝硅合金及其制备方法;提出一种混合稀土和Sr元素的复合变质方法,缩小枝晶间距并细化共晶硅;研究出合适的热处理制度;阐明了变质剂组成与含量对变质效果的影响规律,基于此显著提高了铝硅合金的综合力学性能。有效解决了现有铝合金铸件易发生的裂纹、伸长率低、屈服强度不达标等缺陷和问题。

2)研发出一种低成本高强耐热稀土镁合金。开发出一种添加低成本混合稀土的新型多元稀土镁合金材料;揭示了混合稀土对镁合金相变规律的影响机制;研究出准晶增强稀土镁合金的高温固溶T6热处理工艺;开发出兼具优良的室温与高温力学性能的低成本稀土镁合金;解决了现有镁合金铸件易产生冷隔、强度低、韧性差等问题。

3)研发出一种新型高强韧钛合金。开发出一种α+β型双相高强高韧钛合金,揭示了合金在凝固-热等静压-热处理过程中微观组织的演变规律;研究出调控相组成及相形态的双级固溶时效热处理制度,形成了以等轴和篮网为主要特征的基体组织,使合金的强度和韧性同步提升。解决了现有铸造钛合金强度和韧性偏低、铸造成形性差等问题。

(2)研发了铸造全流程模拟仿真系统,提出了高效的单件化铸造数值模拟方法,实现了高性能复杂铸件的数字化工艺设计。

1)提出了一种铸造原辅材料热物性参数高精度求解方法。提出了基于实验测温与数值模拟反求的热物性参数求解方法,实现了面向数值模拟的热物性参数高精度求解;建立了反热传导法求解铸件/铸型界面换热系数的数学模型,降低了界面关键参数求解误差;研发了高精高效的热物性参数反求平台-华铸PIS,创建了铸造原辅材料高精度热物性参数数据库。

2)研发了铸造合金熔炼-复杂铸件充型凝固-热处理的铸造多物理场全流程高效模拟平台。建立了电磁、速度、压强、浓度、温度的多物理场耦合数学模型,自主研发了从铸造合金熔炼到复杂铸件充型凝固到热处理的铸造全流程模拟仿真平台,为铸造工艺优化提供了工具;提出一种数据内存动态自适应划分技术,解决了SOLA流动场求解数据耦合干扰难题,实现了大规模铸造流动场模拟问题的并行高效求解。

3)提出缩孔缩松缺陷定量预测与单件化模拟工艺优化方法。提出双高分配原则缩孔缩松预测模型,解决了复杂铸件缩孔缩松高精度预测难题;提出了针对高性能复杂铸件不同批次的单个铸件模拟方法,建立关键工艺参数波动对典型缺陷的多元回归关系模型,实现了基于单件化模拟仿真的高性能复杂铸件缺陷控制与工艺优化。

(3)建立了铸件生产全生命周期的单件化柔性化质量管理模型,实现了高性能复杂铸件质量问题的单件化、全过程、全要素溯源。

1)创建了基于PLM理论和TQM理论的铸件单件化管理模型。基于产品全生命周期PLM理念以及多智能体技术,构建了铸造串并联多工位单件化的缺陷溯源模型;建立铸件单件及作业过程信息模型和组批、混批、拆批模式下单件自动生成、感知、标记、进度跟踪的控制机制,实现高性能复杂铸件单件化缺陷溯源。

2)创建了支持业务即时重构的参数配置式多维度铸造柔性化管理模型。创建了支持铸造数字化管理系统业务即时重构的参数配置式多维度铸造柔性化管理模型,解决了刚性管理系统可重用性低、应变能力弱和实施周期长的难题,支撑不同领域不同类型铸造企业随环境变化、自身发展等柔性进行的组织变革、流程变更和管理改善,实现了企业按需柔性化管理。

3)创建了基于TLBO\GA\BSA元启发式算法优化理论的铸造智能化管理模型。创建基于改进性教与学算法(TLBO)、遗传算法(GA)、回溯搜索算法(BSA)等元启发式算法优化理论的铸造智能化管理模型和技术,解决了铸件异步热工序组炉复杂条件下工序生产调度IPPS组合优化难题,实现了系统智能决策管理以及多品种大容量铸件高效生产。

【技术优势】

成果具有完全的自主知识产权,完全自主可控,无“卡脖子”风险,且在国内有极高市场占有率。

【技术指标】

(1)高性能铸造轻合金材料

在铸造铝合金领域,德国Rheinfeldon(Silafont36)和上海交通大学(JDA1)代表了世界的先进水平,将本项目研发的高性能铝合金与其比较,对比情况如表1所示。

表1 本项目开发的高强韧铸造铝合金的综合力学性能同国内外先进技术的对比情况

指标 |

本项目 |

德国Rheinfeldon |

上海交通大学 |

抗拉强度(MPa) |

350 |

290 |

340 |

屈服强度(MPa) |

240 |

150 |

196 |

伸长率(%) |

8 |

8 |

7 |

在铸造镁合金领域,英国Magnesium Elektron(WE43)和上海交通大学(WE43-Zn)代表了世界的先进水平,将本项目研发的高性能镁合金与其比较,对比情况如表2所示。

表2 本项目开发的高强韧铸造镁合金的综合力学性能同国内外先进技术的对比情况

指标 |

本项目 |

英国Magnesium Elektron |

上海交通大学 |

抗拉强度(MPa) |

290 |

290 |

275 |

屈服强度(MPa) |

190 |

215 |

198 |

伸长率(%) |

8 |

10 |

7.5 |

(2)高性能复杂铸件成形模拟仿真工业软件

在铸造CAE数值模拟分析领域,德国的MAGMA和法国的PROCAST代表了世界的先进水平,将本项目研发的铸造数值模拟分析软件系统与其比较,具体的对比情况如表3所示。

表3 高性能复杂铸件成形模拟仿真工业软件同国外先进技术的对比情况

功能名称 |

华铸CAE最新版 |

国外先进水平 (MAGMA、ProCAST最新版) |

材料数据库 |

特种材料物性参数可反求定制 |

特种材料物性参数 保密限制难以获取 |

缺陷定量预测 |

支持缩孔、卷气、夹渣等缺陷的定量预测 |

相当 |

全流程/多尺度模拟 |

支持全流程、多尺度 |

支持全流程、多尺度及耦合 |

缩孔预测判据种类 |

提供4种 |

≤3种 |

单件化数值模拟 |

支持基于单件化数值模拟的工艺优化 |

无 |

(3)高性能复杂铸件生产质量数字化管理工业软件

在铸造数字化管理领域,国外无知名的通用铸造ERP系统,本项目研发的铸造ERP数字化管理系统填补了该领域国内外的空白,与国内外先进数字化管理ERP系统(国内用友/金蝶制造云,国外SAP-ERP)对比,结果如表4所示。

表4 高性能复杂铸件生产质量数字化管理工业软件同国内外先进技术的对比情况

功能名称 |

华铸ERP最新版 |

用友/金蝶制造云 |

SAP-ERP |

优势模块 |

生产制造模块 质量管理模块 工艺研发模块 |

供应链模块 生产制造模块 财务管理模块 |

流程管理模块 供应链模块 生产制造模块 |

系统特长 |

生产制造、质量管理 工艺研发 |

供应链、生产制造 财务 |

流程管理、生产制造 供应链 |

单件管控 |

强 |

较强 |

较强 |

智能性能 |

智能任务+智能分析 |

较强 |

较强 |

柔性性能 |

界面柔性开发 |

需定制 |

需定制 |

柔性范围 |

报表柔性、表单柔性 模块柔性、流程柔性 |

报表柔性 |

报表柔性 |

【资质荣誉】

项目研究成果获2015年、2019年、2021年中国产学研合作创新成果一等奖,2021年中国发明协会创业奖创新奖一等奖,2021年湖北专利奖金奖,2022年湖北省科技进步一等奖。其中:“数字化铸造技术及应用”获2015年中国产学研合作创新成果一等奖;“发动机复杂铸件工艺优化与精密成形关键技术”获2019年中国产学研合作创新成果一等奖;“铸造企业数字化管理软件系统及应用”获2021年中国产学研合作创新成果一等奖;“铸造成形过程多物理场模拟仿真与数字化关键技术及应用”获2021年中国发明协会创业奖创新奖一等奖;“一种基于动态压强的重力铸造缩孔缺陷检测方法”获2021年湖北专利奖金奖。“高性能复杂铸件轻合金材料与控形控性工业软件”获2022年湖北省科技进步一等奖。

【技术成熟度】

可量产。

【应用场景】

相关成果已在航空、航天、汽车、轨道交通、工程机械等重要领域得到广泛应用,未来随着产业升级、企业数字化转型进程加快,相关成果将进一步向基础制造业渗透,应用前景广阔。

【市场前景】

市场当前已广泛应用,潜在市场规模在1千万~1亿。

【知识产权】

本成果已申请8项中国发明专利。

【合作方式】

专利许可、专利转让、作价投资、技术开发、面谈等。

【联系方式】

CG23018