【成果介绍】

与传统人工焊接技术相比,激光焊接技术具备加工精度高、加工速度快、加工质量稳定等优点,被广泛应用于制造加工行业,随着激光加工技术以及焊接机器人系统的不断发展,激光焊接机器人技术也因此得到了发展。激光焊接技术搭配上智能工业机器人系统,可以代替人工焊接,实现焊接过程的自动化。蓝光半导体与光纤激光复合焊接机器人系统配合上数控设备能实现生产制造的全自动化,拥有着生产效率高、生产产品质量好以及可以在人不适合的工作环境下运行等优点,可以完美符合这一需求。蓝光半导体激光器产生的450nm蓝光在铜材料焊接上有不可比拟的优势,适用于铜等金属材料的高吸收率使得焊接热影响区减小,同时恰当功率的蓝光激光焊接时可以避免高功率光纤激光焊接时产生的飞溅影响,而这也是在汽车动力电池、航空航天和电气等高精细度要求的领域中蓝光半导体激光焊接最强有力的优势。

【痛点问题】

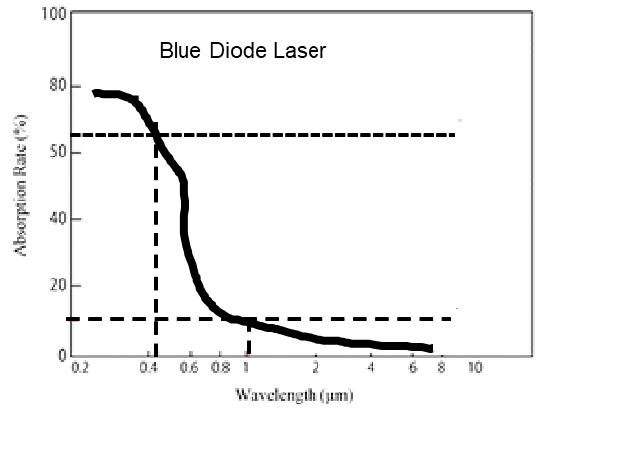

近年来,对具有高导热性和导电性的铜材料进行激光加工的需求量很大,主要用于汽车和电气行业。一般用于激光焊接和激光切割的激光器是波长为0.8~1.06μm的近红外激光器。然而,如图所示,铜材料对于红外波段的激光吸收率只有10%甚至更小,因此即使是高功率的红外激光处理铜材料的效果依然不尽如人意。

【解决方案】

随着波长不断减小至500nm以下,铜材料对光的吸收率急剧增加,在400nm波段吸收率达到60%。同时考虑到蓝光的冷加工特性,本技术选择了使用200W的450nm蓝光半导体激光与的1060nm光纤激光复合焊接的形式设计激光焊接机器人,旨在解决高反射率铜材料加工困难的难题,应用于全极耳汽车动力电池中的铜材料焊接工作,以取得最佳加工效果。

【技术优势】

1、攻克全国产机器人集成系统的应用开发

蓝光半导体与光纤激光复合焊接机器人系统配合上数控设备能实现生产制造的全自动化,拥有着生产效率高、生产产品质量好以及可以在人不适合的工作环境下运行等优点,可以完美符合焊接过程的自动化需求。

2、解决高反射材料的激光复合焊接

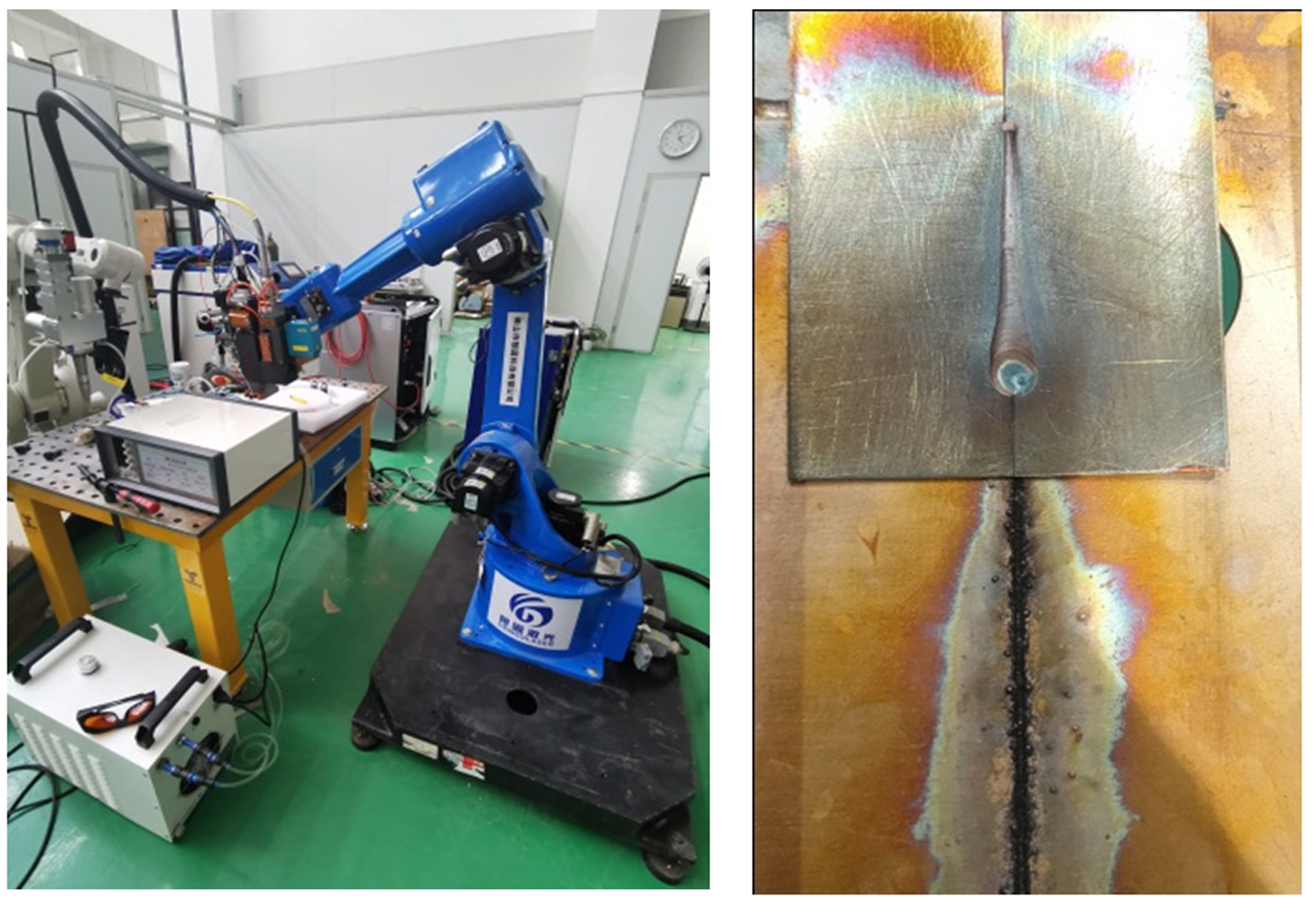

解决纯铜及铜合金由高红外激光反射率特性造成的难焊接加工问题,急需攻克大功率蓝光半导体激光器。利用中高功率的蓝光半导体激光器与大功率的光纤激光器复合焊接铜材料是一种相对较好的方式。在焊接的初始阶段蓝光半导体激光器比光纤激光器有着更大的吸收率,能迅速将铜材料熔化。当焊接进行到深熔焊过程时,小孔效应出现,激光在小孔中多次反射,以菲涅耳吸收机制为主,蓝光半导体激光与光纤激光的吸收效率相差不大。基于上述考虑使用蓝光半导体激光与光纤激光复合焊接,以串列的排列方式先用蓝光半导体激光使铜表面产生“小孔效应”,随后使用大功率的光纤激光对其焊接,在提高焊接效率的同时又能考虑到经济效益,具有非常好的应用前景。本团队所开发的高效率、高精度蓝光半导体与光纤激光复合焊接机器人系统即可实现新能源汽车动力电池的焊接,也可以解决拥有三维复杂轨迹工件的焊接。

【技术指标】

复合焊接系统的设计以450nm的半导体激光和1060nm光纤激光复合焊接装置,包括防止激光反射的保护部分和光路复合部分。光路隔离防护部分分为半导体激光器反射光保护装置和光纤激光器反射光保护装置,光路复合部分将半导体激光光路和光纤激光光路在焊接工件表面实现复合焊接,复合光路分为半导体激光透射组件和光纤激光反射组件,半导体激光透射组件包括半导体激光聚焦透镜和激光透射反射镜,光纤激光反射组件包括光纤激光第一反射镜、光纤激光聚焦透镜和激光透射反射镜。开发蓝光、近红外激光复合焊接头,采用蓝光和近红外激光作为双热源,将两束不同波长的激光在空间上重叠,通过聚焦镜在同一工作平面上聚焦为同一个焦点。

【成果展示】

【应用场景】

应用于航空航天、汽车精密加工、水下金属清洗等领域,针对性解决高反金属材料加工难题,提供紫外激光加工的更廉价更方便且相同有效的加工方式。

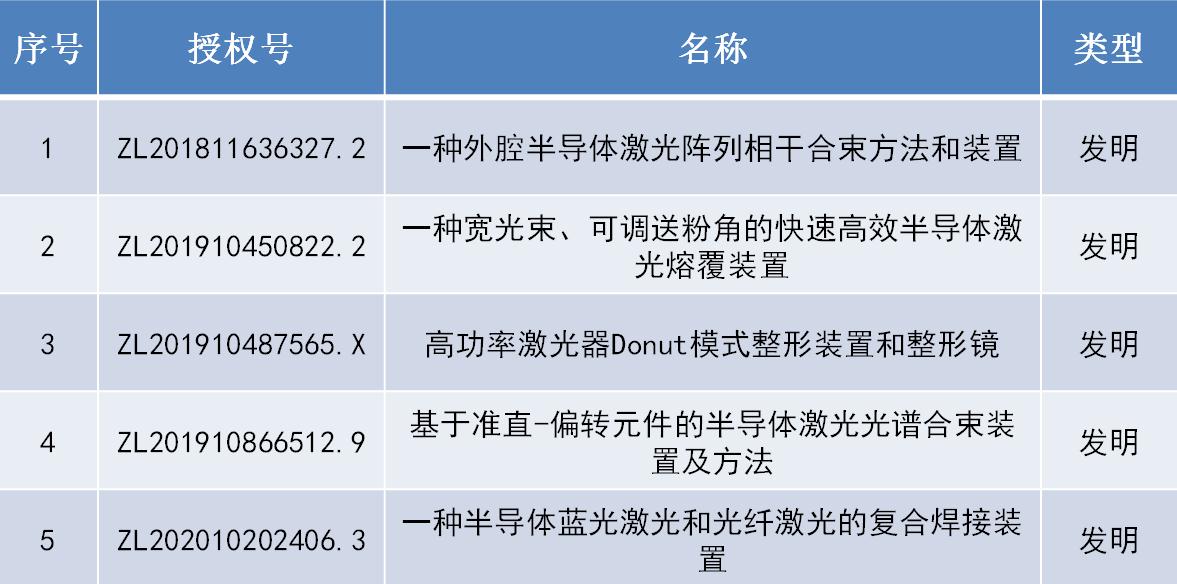

【知识产权】

该技术已申请多项中国发明专利,下表为部分展示:

【合作方式】

技术许可、技术转让、作价入股、技术开发、技术咨询、面谈等

【专家介绍】

唐霞辉,华中科技大学光电信息学院教授、博士生导师,激光加工国家工程研究中心副主任。“中国光学学会激光加工专业委员”常务理事,湖北省激光学会理事长。第一完成人获得2004年教育部提名国家科技进步一等奖、2004年、2014年、2019年分别湖北省科技进步二等奖。出版专著四本。重点研究450nm蓝光半导体激光。

【联系方式】