【所属领域】

智能制造

【痛点问题】

船舶外板由于其特定的水动力等性能要求,是由双向复杂曲面板焊接拼合而成。对于船舶总装建造,其4大耗工耗时的基本加工是钢板切割、成型、焊接和涂装。其中成型,就是由钢平板到各种特定的双向曲率形状的船舶复杂曲面板的加工过程,由于它处在承上启下的关键位置,其加工效率对整个船舶总装的建造节拍及效率的影响具有举足轻重的作用。

由于船舶复杂曲面板成型的非线性基本特征,其最直观的理解就是技术难度大。金属船舶诞生至今,尽管历经漫长的历史进程,但仍处在高度依赖人工经验的手工作业的状态,存在劳动强度大、工作环境差、生产效率低的问题,已越来越成为阻碍船舶建造效率的一大瓶颈。随着劳动力市场化,掌握这一特殊加工技术的工人减少或流失,船舶建造面临着重大难题。研制自动化、智能化的成形装备是未来的必由之路,相关技术攻关迫在眉睫。

【成果介绍】

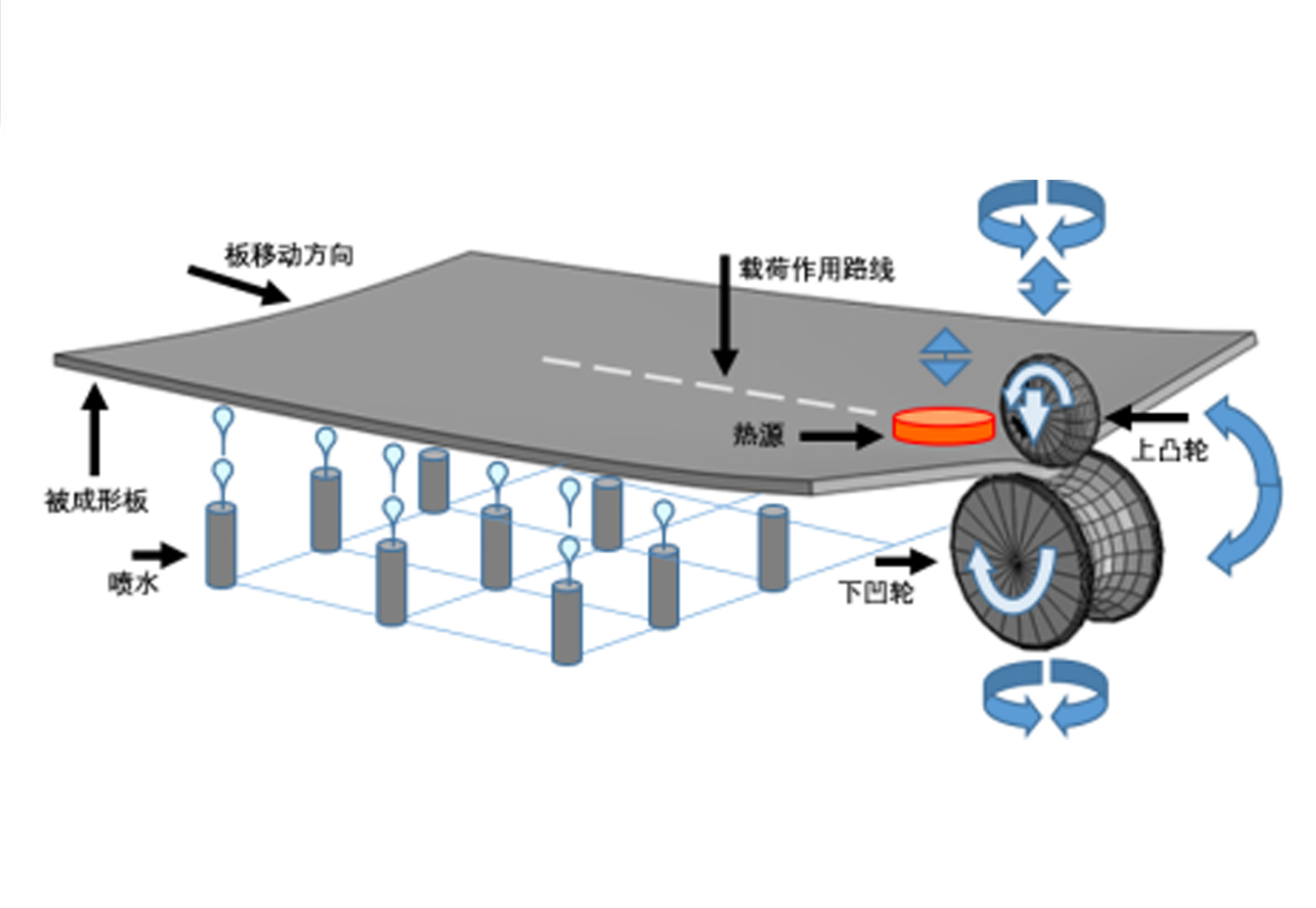

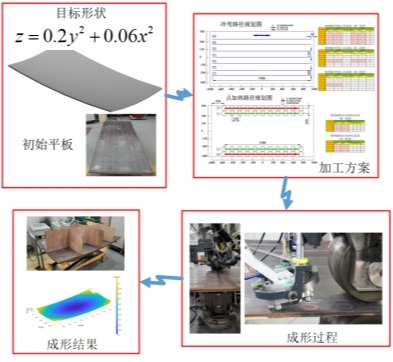

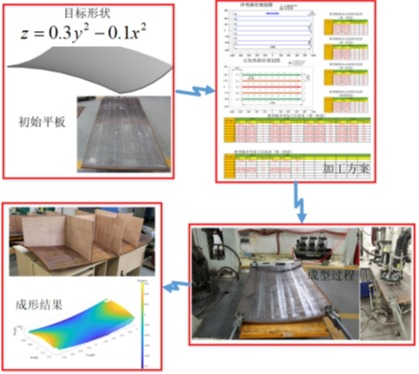

本成果综合现有各加工方案的优劣,提出一种全新的冷热一体加工方法,并以自动化、智能化和低成本装备为目标,历经十余年研究,完成了理论、实验样机研制和实验等工作,实现成型需求识别以及冷热加工智能配置的驱动数据生成,研制了主要由控制中心、钢板定位、冷热加载以及测量等系统构成的实验室成形样机,系统基本构成见图1。其中,冷热加载系统由上下一对凸凹压轮和磁感应加热线圈集成而成,已可以对2m×1m范围内和厚度20mm上下的钢板进行满足精度要求的复杂曲面板的加工(如常见的风帆形和马鞍形板)。

图1 冷热一体成型示意图

基本技术原理是在揭示中厚板复杂曲面成型的内在物理变量构成条件的基础上,组合最有效可实现相应物理变量输入的冷热加工工具,并将其安排在一个加工面内,以便于统一驱使和行动;通过把握加工工具物理变量输入和变形形状的对应关系,自动生成各部分加工工具的配置和行动的驱动数据,控制加工工具以及相关单元的行为。加工工具具有以下行为功能:

1.各系统独立组成,在控制中心的控制下协调运转。

2.凸凹压轮与磁感应加热线圈可垂向同轴任意方向旋转,凸凹压轮既可以弯曲加载,又可弹性下压转动,摩擦驱动被加工板朝某方向移动,实现对被加工板的板面上任意位置的加载。

3.由控制磁感应加热线圈与板间的距离,可启停热加载;或者是单独控制凸凹压轮的下压量,将使加载方式可还原成传统的单线加热或单线冷压的加载方式。

4.通过冷热组合或单独使用,可充分利用和扩大凸凹压轮和磁感应加热各自可施加的应变优势,利用更加多变的应变输入以适应复杂曲率形状的成型需要。

5.冷热加工安排聚集在一个加工面内,有利于加工效率提高。

6.冷热线移动局部加载方式,加载工具不动,被加工板移动,使成型系统装备成本相对较低。

7.如在正装凸凹压轮的前或后方增加一上下反装的凸凹压轮,液压和制热装备不需要成倍增加,即装备成本不明显增加的条件下,可实现不翻板进行板被面的曲率加工,使加工更为流畅,自动化程度提高。

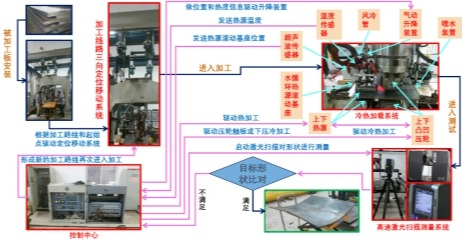

图2 船舶复杂曲面板冷热一体成形样机全貌

图3成形样机系统构成及作业流程

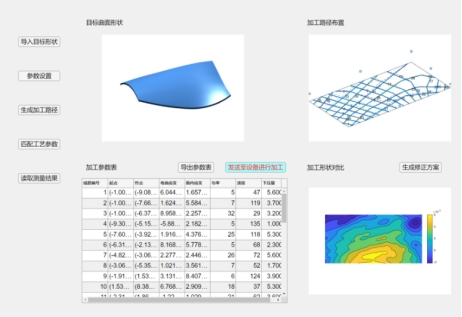

图4 成形加工驱动数据生成

图5 冷热加载系统

图6 冷却系统

图7 利用高速激光扫描进行工件形状测量与反馈

图8 典型复杂曲面板成形结果(风帆形和马鞍形板)

本成果以2011年承担国家国际合作专项作为开始,已历经10余年持续攻关,围绕其关键技术,先后有4名博士生和21名硕士生的围绕该内容开展了研究;获国内外授权专利15项;发表国内外科技论文16篇;获授权计算机软件著作权12项;研制成形样机1套。

希望通过工程机升级的相关研制,转入工程应用推广。由造船界总装建造的成形加工现状,该装备将解决上述长期困扰造船界(包括国外绝大多数船厂)的难题,可在国内外船厂全面推广。

【技术优势】

1)真正意义上迈出该项加工的自动化和智能化的步伐,改变受制于劳动力市场的被动局面;

2)成本低,综合成本低于市场产品30%;

3)成形加工方式灵活、效率高,通过冷热一体作用或混合搭配使用来提高成形加工范围和效率。

【性能指标】

现有实验室样机已进行过验证的加工能力:

(1)可加工厚度10mm~20mm范围的钢板

(2)可加工长度2m、宽度1m的矩形钢板

(3)可加工屈服强度低于355MPa的船用钢板

(注:以上仅为已进行过实验的钢板数据,样机的驱动旋转轮最大驱动力矩为8kN•m;可提供最大轮下压力为100吨,故对超过20mm板厚和355Mpa屈服强度钢板在满足样机能力的前提下,同样具有加工能力)

开展工程化应用升级后,船舶复杂曲面板冷热一体成形工程样机的预期技术指标可以达到:

(1)可加工厚度10mm~30mm钢板;

(2)可加工长度6m、宽度3m的矩形钢板;

(3)曲板纵横向曲率分别在0.3m-1和0.6m-1;

(3)成形流程人工干预程度不超过10%;

(4)较传统手工作业,成形效率提高大于50%。

【技术成熟度】

已有样品/样机。

【应用案例】

图9 帆型板成形应用案例

图10 鞍型板成形应用案例

【应用前景】

(1)具有国内外市场

船舶复杂曲面板加工是船舶建造中不可缺少的加工环节,由于该项技术的复杂性,国内外造船企业大多处在同一加工水平上,没有彻底摆脱已基于人工经验的手工加工是普遍状态,其困扰点基本一样,故对其自动化成型装备的需求具有普遍的需求。实现该技术的工程化,抢占技术高地,其产业化除国内市场外,应具有国际市场推广前景。

(2)对船舶复杂曲面板加工效率有大幅提高

船舶复杂曲面板冷热一体成形智能加工装备可以替代繁重的人工作业,提高加工效率,从而曲面分段的建造效率也会相应提高,补足船舶建造过程中的短板,有效缩短船舶建造周期。采用冷热一体式的方案代替传统的水火弯板成型工艺,不同加工工具之间可以相互辅助、相互促进,将曲面板成形中三辊冷压、水火弯板等不同的阶段整合到同一个加工作业面,取消传统水火弯板工作中的前期冷弯工作,直接加工成型。

(3)提高加工精度,控制成本,提高核心制造能力

船舶复杂曲面板冷热一体成形智能加工装备的应用可以极大的降低成型加工对熟练工人的依赖,缩短工人培训上岗时间,降低用工成本。智能决策代替人工经验评判可以实现对加工的精细控制,更好地控制成形过程中的收缩量等变形,推动无余量造船技术的发展,控制建造过程中的物料成本。同时,能够提高船舶建造精度、提高船舶建造质量、降低船舶建造成本,提升船舶企业市场竞争力。

(4)推动船舶建造企业智能化升级与发展

船舶行业的智能化进程正在逐步推进,船厂数字化、智能化的要求不断提高,应用自动化、智能化的成形装备可以实现整个加工过程的集中控制和集中管理。并且实现船舶建造企业的数据网络相贯通,与上下游加工工序相连,实现从任务分配到加工作业的快速响应。

【发展规划】

从该项加工的自动化和智能化技术上看,由于存在非常复杂的非线性理论以及与之相对应的加工装备,因此困扰国内外造船企业至今,本成果的技术突破已解决相应的各个技术环节,从大的规划步骤上,首先完成工程机升级研制,从实验室走出去,进而进行产业化推广。

【知识产权】

该成果包括多项已授权中国发明专利。

【合作方式】

专利许可、专利转让、作价入股、技术开发、面谈等。

【联系方式】

CG23039